一、鋁灰的來源與復雜組成

在鋁的二次冶煉過程中,為有效防止化學性質活潑的金屬鋁與空氣中的氧氣發生反應,通常會添加特定的鹽類混合物,這些物質在高溫熔煉環境下會形成一層熔渣保護層,對金屬鋁起到關鍵的保護作用。當冶煉工序結束后,工人會使用專業工具耙除表層的熔渣物質,經過自然冷卻后,便形成了我們所說的鋁渣。鋁渣的成分極為復雜,其中殘留金屬鋁的含量約為 5% - 7%,氧化鋁占比在 15% - 30%之間,氯化鈉與氯化鉀的含量分別處于 30% - 55%和 15% - 30%的區間,此外還可能含有一定量的碳化物、氮化物等其他物質。而鋁灰則是由金屬鋁、氧化鋁、氮化鋁以及各類鹽分等共同組成的混合物,由于其成分中部分物質具有潛在的化學活性與危害性,鋁灰被明確列為危險廢物范疇,這也對其處理與處置提出了更高的要求。

二、鋁灰處理不當引發的環境風險

若鋁灰未能得到妥善處理,將會引發一系列嚴峻的環境問題。其中,氮化物在與水接觸時會發生水解反應,生成氨氣,這也是鋁灰堆放區域產生刺鼻臭味的主要根源。氨氣易溶于水,當其溶解于周圍環境中的水分時,會導致環境 pH 值升高,進而破壞水體的酸堿平衡。在這種堿性條件下,鋁灰中的氧化鋁層會被逐漸溶解,使得金屬鋁與水直接接觸并發生反應,生成氫氣。與此同時,鋁灰中的碳化鋁在遇水時也會迅速反應,生成甲烷氣體。而在高溫高壓的特殊環境下,鋁灰中的某些成分還可能發生更為復雜的化學反應,產生氰化物,隨著反應的進一步進行,氰化物會釋放出劇毒的氰化氫氣體。此外,鋁灰中可能存在的鋁的磷化物與硫化物在與水或潮濕空氣相互作用時,會分別生成有毒的磷化氫和硫化氫氣體。這些有害氣體的排放不僅會對周邊空氣質量造成嚴重污染,影響居民的生活環境和身體健康,還會對土壤、水體等生態系統產生長期的負面影響,破壞生態平衡。

三、鋁灰資源化利用的創新途徑

(一)球磨機提鋁技術

球磨機提鋁工藝為鋁灰的資源化利用提供了一種行之有效的解決方案。在該工藝中,將鋁灰放入球磨機內,通過鋼球的不斷碾壓與破碎作用,使鋁灰中的雜質破碎成細小的顆粒。由于金屬鋁具有良好的延展性,在鋼球的撞擊下,金屬鋁僅會被打扁,而不會像雜質那樣被粉碎成細末,從而實現了金屬鋁與其他雜質的有效分離。這種物理分離方法不僅能夠高效地回收鋁灰中的金屬鋁,提高鋁資源的利用率,還能減少后續處理過程中的環境污染風險,為鋁灰的進一步資源化利用奠定了基礎。

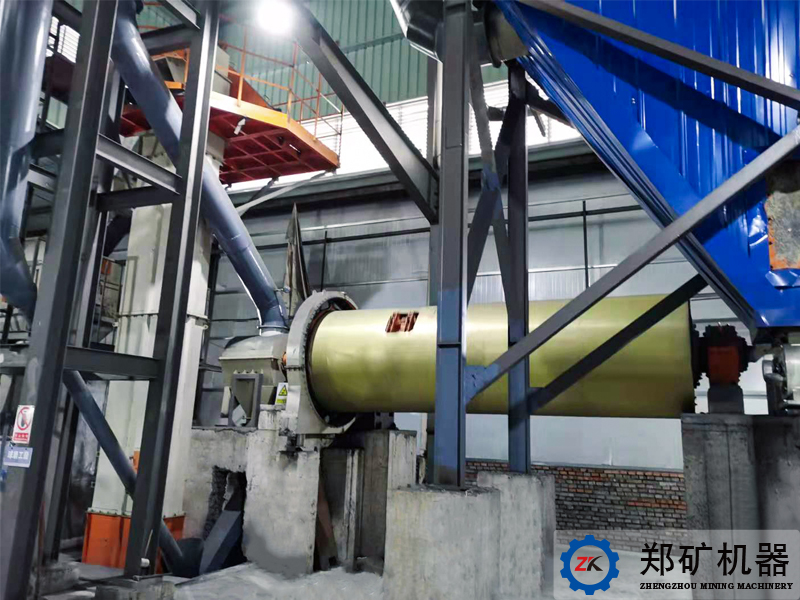

(二)鋁灰制備精煉渣

將石灰石與廢鋁灰按照科學合理的比例進行混合,然后將其送入回轉窯中進行高溫煅燒。在高溫環境下,混合物中的各個成分會發生一系列的物理化學變化,經過充分的反應后,再進行冷卻與破碎處理,最終制成精煉渣。這種精煉渣具有諸多優良的特性,如純凈度高、成分均勻穩定、熔點較低以及成渣速度快等。在煉鋼過程中,將其加入鋼水中,能夠顯著縮短精煉時間,提高鋼水的潔凈度,有效去除鋼水中的雜質與有害元素。同時,由于該精煉渣含氟量低,在減少對爐襯侵蝕作用的同時,也降低了對環境的污染風險,真正實現了鋁灰從危險廢物到寶貴資源的轉變,為鋼鐵工業的綠色生產提供了有力的支持。

盡管鋁灰資源化利用在技術推廣與實際應用過程中仍然面臨著一些技術瓶頸、成本控制等方面的挑戰,但隨著科技的不斷進步與創新,以及政府相關政策的持續支持與引導,鋁灰資源化利用的未來發展前景廣闊,有望在資源循環利用領域實現更大的突破,創造更多的經濟價值與環境效益,為推動我國有色金屬行業的可持續發展注入新的動力。